कस्टम सीएनसी मिलिंग

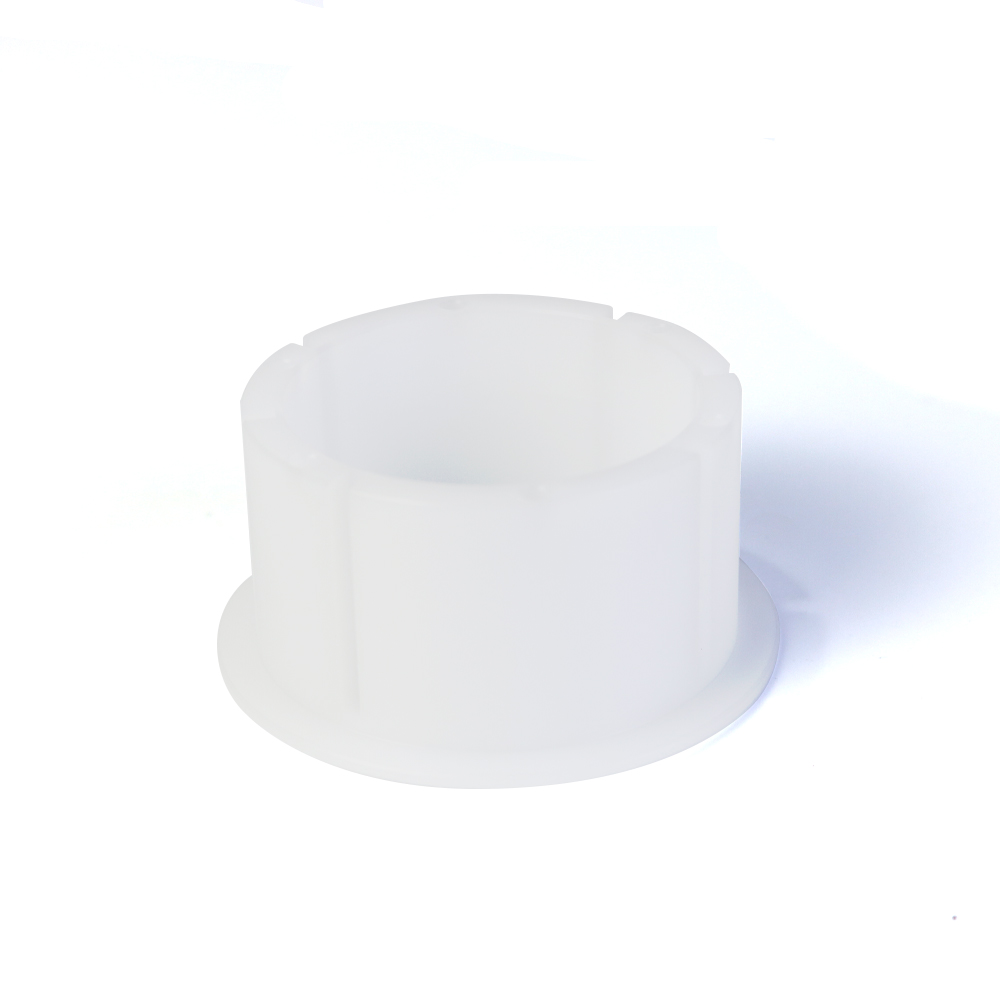

उत्पाद अवलोकन

आधुनिक दुनिया मेंउत्पादनउच्च परिशुद्धता प्राप्त करना और जटिल ज्यामिति बनाने की क्षमता आवश्यक है, विशेष रूप से उन उद्योगों के लिए जिन्हें जटिल, अद्वितीय भागों की आवश्यकता होती है। कस्टम सीएनसी मिलिंग इन आवश्यकताओं के लिए एक आदर्श समाधान प्रदान करता है, जो सख्त सहनशीलता और असाधारण विवरण के साथ कस्टम घटकों को बनाने के लिए एक बहुमुखी और कुशल तरीका प्रदान करता है।

कस्टम सीएनसी मिलिंग क्या है?

सीएनसी मिलिंग(कंप्यूटर न्यूमेरिकल कंट्रोल मिलिंग) एक निर्माण प्रक्रिया है जिसमें किसी वर्कपीस से सामग्री निकालने के लिए कंप्यूटर-नियंत्रित मशीन टूल का उपयोग किया जाता है। कस्टम सीएनसी मिलिंग में, ग्राहक द्वारा प्रदान किया गया एक विशिष्ट डिज़ाइन या विनिर्देशन, वर्कपीस को निर्देशित करने के लिए उपयोग किया जाता है।सीएनसी मशीन, जिससे यह भाग या घटक को आवश्यक सटीक आयामों और सहनशीलता के अनुसार पीसने में सक्षम हो जाता है।

पारंपरिक मैनुअल मिलिंग के विपरीत, जो सटीकता और नियंत्रण के लिए मानव ऑपरेटरों पर निर्भर करती है,सीएनसीमिलिंग अत्यधिक स्वचालित है और एकसमान, दोहराए जाने योग्य परिणाम प्रदान करती है। इसका उपयोग अक्सर धातु, प्लास्टिक और कंपोजिट जैसी सामग्रियों से जटिल आकार, छेद, खांचे और जटिल डिज़ाइन वाले पुर्जे बनाने के लिए किया जाता है।

कस्टम सीएनसी मिलिंग में प्रमुख प्रक्रियाएँ

कस्टम सीएनसी मिलिंग में कई सटीक चरण शामिल होते हैं जो कच्चे माल को कस्टम-डिज़ाइन किए गए घटकों में बदल देते हैं। यह प्रक्रिया अत्यधिक लचीली है, और विभिन्न आवश्यकताओं को पूरा करने के लिए विभिन्न प्रकार की मिलिंग मशीनें और उपकरण उपलब्ध हैं।

1. सीएनसी मशीन सेटअप

यह प्रक्रिया सीएनसी मशीन की स्थापना से शुरू होती है, जहाँ कच्चे माल को मशीन बेड में सुरक्षित रूप से जकड़ दिया जाता है, और उपयुक्त काटने वाले औज़ारों का चयन किया जाता है।'नियंत्रण प्रणाली को डिजाइन फ़ाइल (आमतौर पर सीएडी/सीएएम फ़ाइल के रूप में) के साथ प्रोग्राम किया जाता है, जिसमें प्रत्येक मिलिंग ऑपरेशन के लिए विस्तृत निर्देश होते हैं।

2. सामग्री हटाना

सीएनसी मशीन वर्कपीस से सामग्री निकालने के लिए घूमने वाले कटिंग टूल्स का इस्तेमाल करती है। सामग्री आमतौर पर छोटी, क्रमिक परतों में निकाली जाती है। पुर्ज़े की जटिलता के आधार पर, विभिन्न प्रकार की मिलिंग प्रक्रियाएँ की जा सकती हैं, जैसे:

●फेस मिलिंग:बड़े क्षेत्रों को हटाने के लिए सामग्री की सतह को काटना।

●अंत मिलिंग: गुहा, जेब या आकृतियाँ बनाने के लिए वर्कपीस के किनारों को काटना।

● स्लॉट मिलिंग: सामग्री में विशिष्ट खांचे या स्लॉट बनाना।

●ड्रिलिंग और टैपिंग: सामग्री के भीतर छेद करना या धागे बनाना।

टूलपाथ को सावधानीपूर्वक नियंत्रित किया जाता है, जिससे यह सुनिश्चित होता है कि कट डिजाइन के अनुरूप हों'सटीक विनिर्देशों.

3. फिनिशिंग ऑपरेशन

एक बार रफ कट्स हो जाने के बाद, वांछित सतही फिनिश और सख्त सहनशीलता प्राप्त करने के लिए अक्सर फिनिशिंग ऑपरेशन की आवश्यकता होती है। इसमें पॉलिशिंग, सैंडिंग, या अतिरिक्त मिलिंग ऑपरेशन शामिल हो सकते हैं ताकि भाग की सतह को चिकना किया जा सके और अंतिम आयाम प्राप्त किए जा सकें।

4. निरीक्षण और गुणवत्ता नियंत्रण

पुर्ज़े की मिलिंग के बाद, यह सुनिश्चित करने के लिए कि यह निर्दिष्ट आयामों, सहनशीलता और अन्य गुणवत्ता आवश्यकताओं को पूरा करता है, गुणवत्ता नियंत्रण निरीक्षण किया जाता है। यह अक्सर निर्देशांक मापक मशीनों (सीएमएम) या लेज़र स्कैनर जैसे उपकरणों का उपयोग करके किया जाता है। पुर्ज़ों का उनके इच्छित अनुप्रयोग के आधार पर तनाव परीक्षण, दृश्य निरीक्षण और अन्य मूल्यांकन भी किया जा सकता है।

कस्टम सीएनसी मिलिंग में प्रयुक्त सामग्री

कस्टम सीएनसी मिलिंग अत्यधिक अनुकूलनीय है, जिससे निर्माता विभिन्न प्रकार की सामग्रियों के साथ काम कर सकते हैं। सामग्री का चुनाव पुर्जे के इच्छित अनुप्रयोग, मज़बूती की आवश्यकताओं, पर्यावरणीय कारकों और लागत संबंधी विचारों पर निर्भर करता है। सीएनसी मिलिंग में प्रयुक्त होने वाली सामान्य सामग्रियाँ हैं:

●धातुएँ:एल्युमीनियम, स्टेनलेस स्टील, टाइटेनियम, तांबा और पीतल अपनी मज़बूती, मशीनीकरण क्षमता और बहुमुखी प्रतिभा के कारण लोकप्रिय विकल्प हैं। इनका इस्तेमाल आमतौर पर एयरोस्पेस, ऑटोमोटिव और रक्षा जैसे उद्योगों में उच्च-प्रदर्शन अनुप्रयोगों के लिए किया जाता है।

●प्लास्टिक:नायलॉन, एक्रिलिक, पॉलीकार्बोनेट और डेल्रिन (एसिटल) जैसी सामग्रियों का उपयोग अक्सर हल्के वजन, रासायनिक प्रतिरोध या विद्युत इन्सुलेशन की आवश्यकता वाले अनुप्रयोगों के लिए कस्टम सीएनसी मिलिंग में किया जाता है।

●सम्मिश्र:कार्बन फाइबर और फाइबरग्लास कंपोजिट का उपयोग उन भागों के लिए किया जाता है जिनमें उच्च शक्ति-से-भार अनुपात की आवश्यकता होती है, विशेष रूप से एयरोस्पेस और मोटरस्पोर्ट्स जैसे उद्योगों में।

● लकड़ी:सीएनसी मिलिंग का उपयोग लकड़ी में जटिल डिजाइन बनाने के लिए भी किया जा सकता है, आमतौर पर कस्टम फर्नीचर या कलात्मक परियोजनाओं के लिए।

●विदेशी सामग्री:कस्टम सीएनसी मिलिंग में इनकोनेल, पीईईके और सिरेमिक जैसी सामग्रियों को समायोजित किया जा सकता है, जो अक्सर चिकित्सा उपकरणों या चरम वातावरण जैसे अत्यधिक विशिष्ट अनुप्रयोगों के लिए आवश्यक होते हैं।

कस्टम सीएनसी मिलिंग के लाभ

पुर्जों के निर्माण के लिए कस्टम सीएनसी मिलिंग चुनने के कई फायदे हैं। चाहे आप एक-एक प्रोटोटाइप बना रहे हों या विशेष पुर्जों का एक छोटा बैच, सीएनसी मिलिंग कई तरह के लाभ प्रदान करती है, जिनमें शामिल हैं:

1. उच्च परिशुद्धता और सटीकता

सीएनसी मिलिंग अत्यंत सीमित सहनशीलता वाले पुर्जे बनाने की अपनी क्षमता के लिए जानी जाती है, जो अक्सर ±0.001 इंच (0.025 मिमी) तक के छोटे आकार के होते हैं। यह सटीकता सुनिश्चित करती है कि पुर्जे पूरी तरह से फिट हों और इच्छित कार्य करें, जो एयरोस्पेस, ऑटोमोटिव, चिकित्सा उपकरणों और इलेक्ट्रॉनिक्स जैसे उद्योगों में अत्यंत महत्वपूर्ण है।

2. जटिल ज्यामिति और अनुकूलन

सीएनसी मिलिंग अत्यधिक जटिल ज्यामितियाँ बनाने की अनुमति देती है जिन्हें पारंपरिक मैनुअल मिलिंग से प्राप्त करना मुश्किल या असंभव होता है। कैविटी, थ्रेड और बहुआयामी कट जैसी जटिल विशेषताओं को डिज़ाइन में आसानी से शामिल किया जा सकता है, जिससे कस्टम पार्ट्स के लिए आवश्यक लचीलापन मिलता है।

3. विभिन्न सामग्रियों में बहुमुखी प्रतिभा

चाहे आप धातु, प्लास्टिक, कंपोजिट या विदेशी सामग्रियों के साथ काम कर रहे हों, कस्टम सीएनसी मिलिंग को विभिन्न प्रकार की सामग्रियों के लिए अनुकूलित किया जा सकता है। यह इसे उन उद्योगों के लिए आदर्श बनाता है जिन्हें अपने घटकों में स्थायित्व और परिशुद्धता दोनों की आवश्यकता होती है।

4. स्थिरता और दोहराव

सीएनसी मिलिंग एक अत्यधिक स्वचालित प्रक्रिया है, जिसका अर्थ है कि प्रारंभिक प्रोग्राम और सेटअप पूरा होने के बाद, पुर्जों को निरंतर गुणवत्ता और सटीकता के साथ पुनः निर्मित किया जा सकता है। यह छोटे बैच उत्पादन के लिए या असेंबली के लिए समान पुर्जों के उत्पादन के लिए विशेष रूप से महत्वपूर्ण है।

5. रैपिड प्रोटोटाइपिंग

कस्टम सीएनसी मिलिंग प्रोटोटाइपिंग के लिए आदर्श है, क्योंकि यह डिज़ाइनरों को कार्यात्मक पुर्जों को जल्दी से बनाने और उनका परीक्षण करने की अनुमति देता है। तीव्र प्रोटोटाइपिंग क्षमताएँ व्यवसायों को डिज़ाइन से उत्पादन तक तेज़ी से आगे बढ़ने में मदद करती हैं, जिससे बाज़ार में पहुँचने का समय कम होता है और बार-बार परीक्षण और डिज़ाइन में सुधार संभव होता है।

6. सामग्री की बर्बादी में कमी

चूँकि सीएनसी मिलिंग एक घटाव प्रक्रिया है, इसलिए ठोस ब्लॉक या शीट से सामग्री निकाली जाती है। इससे सामग्री के उपयोग पर बेहतर नियंत्रण मिलता है, और कास्टिंग या मोल्डिंग जैसी अन्य प्रक्रियाओं की तुलना में अपशिष्ट कम होता है। इसके अतिरिक्त, बची हुई सामग्री का अक्सर बाद की मशीनिंग प्रक्रियाओं में पुन: उपयोग किया जा सकता है।

7. निम्न से मध्यम उत्पादन के लिए लागत प्रभावी

कस्टम सीएनसी मिलिंग, इंजेक्शन मोल्डिंग या डाई-कास्टिंग जैसी अन्य विधियों की तुलना में, विशेष रूप से कम से मध्यम मात्रा के उत्पादन के लिए, अधिक लागत प्रभावी हो सकती है। इसके लिए महंगे सांचों या उपकरणों की आवश्यकता नहीं होती है, और इस प्रक्रिया में छोटे बैचों या एकल पुर्जों का उत्पादन आसानी से किया जा सकता है।

कस्टम सीएनसी मिलिंग के अनुप्रयोग

कस्टम सीएनसी मिलिंग का उपयोग विभिन्न उद्योगों में किया जाता है जहाँ उच्च परिशुद्धता, टिकाऊपन और अद्वितीय डिज़ाइन सुविधाओं की आवश्यकता होती है। इसके कुछ सबसे उल्लेखनीय अनुप्रयोग इस प्रकार हैं:

● एयरोस्पेस:सीएनसी मिलिंग का उपयोग इंजन के पुर्जों, टर्बाइन ब्लेड और ब्रैकेट जैसे हल्के, उच्च-शक्ति वाले पुर्जों के निर्माण में किया जाता है। इन पुर्जों को कड़े सुरक्षा और प्रदर्शन मानकों को पूरा करना आवश्यक है।

●ऑटोमोटिव:गियर, इंजन पार्ट्स, सस्पेंशन कंपोनेंट और ब्रैकेट जैसे घटकों को सीएनसी मिलिंग का उपयोग करके कस्टम मशीनिंग की जाती है ताकि यह सुनिश्चित किया जा सके कि वे वाहन के प्रदर्शन और सुरक्षा के लिए आवश्यक सटीक विनिर्देशों को पूरा करते हैं।

●चिकित्सा उपकरण:कस्टम सीएनसी मिलिंग का उपयोग चिकित्सा क्षेत्र में प्रत्यारोपण, सर्जिकल उपकरण और नैदानिक उपकरण बनाने के लिए व्यापक रूप से किया जाता है, जिनके लिए उच्च परिशुद्धता, विश्वसनीयता और जैव-संगतता की आवश्यकता होती है।

●इलेक्ट्रॉनिक्स:संवेदनशील घटकों की सुरक्षा और इलेक्ट्रॉनिक उपकरणों में उचित फिट और कार्य सुनिश्चित करने के लिए कस्टम हाउसिंग, कनेक्टर और एनक्लोजर को अक्सर सीएनसी मिलिंग से तैयार किया जाता है।

● ऊर्जा:बिजली उत्पादन, तेल और गैस, तथा नवीकरणीय ऊर्जा क्षेत्रों में उपयोग किए जाने वाले टर्बाइन, पंप, वाल्व और अन्य यांत्रिक घटकों जैसे भागों को आमतौर पर सीएनसी मिलिंग का उपयोग करके मशीन किया जाता है

● प्रोटोटाइपिंग और उत्पाद विकास:कई उद्योग तीव्र प्रोटोटाइपिंग के लिए कस्टम सीएनसी मिलिंग का उपयोग करते हैं, जिससे इंजीनियरों और डिजाइनरों को पूर्ण पैमाने पर उत्पादन करने से पहले परीक्षण के लिए कार्यात्मक भागों का निर्माण करने में सहायता मिलती है।

●कस्टम फर्नीचर और कला:सीएनसी मिलिंग का उपयोग जटिल लकड़ी के हिस्सों, सजावटी विशेषताओं और कलात्मक कृतियों को डिजाइन करने के लिए भी किया जा सकता है, जो कस्टम डिजाइनों के लिए सटीक कटिंग और आकार प्रदान करता है।

हमें अपनी सीएनसी मशीनिंग सेवाओं के लिए कई उत्पादन प्रमाणपत्र प्राप्त करने पर गर्व है, जो गुणवत्ता और ग्राहक संतुष्टि के प्रति हमारी प्रतिबद्धता को दर्शाता है।

1、ISO13485: चिकित्सा उपकरण गुणवत्ता प्रबंधन प्रणाली प्रमाणपत्र

2、ISO9001:गुणवत्ता प्रबंधन प्रणालीप्रमाणपत्र

3、आईएटीएफ16949、एएस9100、एसजीएस、CE、सीक्यूसी、आरओएचएस

खरीदारों से सकारात्मक प्रतिक्रिया

● महान सीएनसी मशीनिंग प्रभावशाली लेजर उत्कीर्णन सबसे अच्छा मैंने कभी देखा है कुल मिलाकर अच्छी गुणवत्ता, और सभी टुकड़े ध्यान से पैक किए गए थे।

●एक्सेलेंटे मी स्लेंटो कंटेंटो मी सोरप्रेंडियो ला कैलिडैड डियास प्लेज़स अन ग्रैन ट्रैबाजो यह कंपनी गुणवत्ता पर वास्तव में अच्छा काम करती है।

●यदि कोई समस्या है तो वे उसे तुरंत ठीक कर देते हैं। बहुत अच्छा संचार और तेज़ प्रतिक्रिया समय।

यह कंपनी हमेशा वही करती है जो मैं कहता हूं।

●वे हमारी ओर से की गई किसी भी त्रुटि का भी पता लगा लेते हैं।

●हम कई वर्षों से इस कंपनी के साथ काम कर रहे हैं और हमें हमेशा अनुकरणीय सेवा मिली है।

●मैं अपने नए भागों की उत्कृष्ट गुणवत्ता से बहुत खुश हूं। कीमत बहुत प्रतिस्पर्धी है और ग्राहक सेवा सबसे अच्छी है जो मैंने कभी अनुभव की है।

●तेजी से बदलाव, शानदार गुणवत्ता, तथा पृथ्वी पर कहीं भी सर्वोत्तम ग्राहक सेवा।

प्रश्न: सीएनसी मिलिंग और पारंपरिक मिलिंग के बीच क्या अंतर है?

A:सीएनसी मिलिंग और पारंपरिक मिलिंग के बीच मुख्य अंतर मशीन के नियंत्रण में है। सीएनसी मिलिंग में, मशीन को एक कंप्यूटर प्रोग्राम द्वारा नियंत्रित किया जाता है जो उपकरण और वर्कपीस की गति को स्वचालित करता है, जिससे सटीक, दोहराए जाने योग्य कट और जटिल ज्यामिति प्राप्त होती है। पारंपरिक मिलिंग में, मशीनिस्ट मशीन को मैन्युअल रूप से नियंत्रित करता है, जिससे सटीकता कम हो सकती है और उत्पादन समय कम हो सकता है।

सीएनसी मिलिंग के कई फायदे हैं, जैसे बढ़ी हुई गति, सटीकता, एकरूपता और जटिल डिज़ाइन वाले पुर्जे बनाने की क्षमता। पारंपरिक मिलिंग का उपयोग अभी भी कुछ अनुप्रयोगों में किया जाता है, लेकिन जटिल या उच्च-मात्रा वाले उत्पादन के लिए यह कम कुशल है।

प्रश्न: सीएनसी मिलिंग कैसे काम करती है?

A:सीएनसी मिलिंग कई चरणों के माध्यम से काम करती है, जिसे कंप्यूटर प्रोग्राम द्वारा नियंत्रित किया जाता है:

●डिज़ाइन: भाग को CAD (कम्प्यूटर-एडेड डिजाइन) सॉफ्टवेयर का उपयोग करके डिजाइन किया जाता है, तथा डिजाइन को मशीन-पठनीय प्रारूप (आमतौर पर जी-कोड) में परिवर्तित किया जाता है।

●स्थापित करना: कच्चे माल को सी.एन.सी. मशीन पर लोड किया जाता है, तथा उपयुक्त काटने के उपकरण लगा दिए जाते हैं।

●मशीनिंग: सीएनसी मशीन सामग्री को काटने, ड्रिल करने या आकार देने के लिए प्रोग्राम किए गए निर्देशों का पालन करती है। वांछित ज्यामिति प्राप्त करने के लिए वर्कपीस को कई अक्षों (आमतौर पर 3, 4, या 5 अक्षों) पर घुमाया जा सकता है।

●परिष्करण: रफ कट्स के बाद, अंतिम सतह फिनिश और सहनशीलता प्राप्त करने के लिए पॉलिशिंग या अतिरिक्त मिलिंग जैसी अतिरिक्त परिष्करण प्रक्रियाएं की जा सकती हैं।

●निरीक्षण: यह सुनिश्चित करने के लिए कि भाग आवश्यक विनिर्देशों को पूरा करता है, उसका निरीक्षण किया जाता है, अक्सर आयामों और सहनशीलता की जांच के लिए CMM (समन्वय मापक मशीन) जैसे उपकरणों का उपयोग किया जाता है।

प्रश्न: कस्टम सीएनसी मिलिंग परियोजना को पूरा करने में कितना समय लगता है?

A:कस्टम सीएनसी मिलिंग परियोजना को पूरा करने के लिए आवश्यक समय कई कारकों पर निर्भर करता है:

●भाग की जटिलता: अनेक विशेषताओं या सख्त सहनशीलता वाले अधिक जटिल डिजाइनों को मशीनिंग में अधिक समय लग सकता है।

●सामग्री: कुछ सामग्रियां, जैसे कि टाइटेनियम या कठोर इस्पात, मशीनिंग के लिए अधिक कठिन होती हैं तथा इसमें अधिक समय लग सकता है।

●भाग का आकार: बड़े भागों या उच्च मात्रा वाले उत्पादन में आमतौर पर छोटे, सरल भागों की तुलना में अधिक समय लगेगा।

●मशीन सेटअप और प्रोग्रामिंग: मशीन को स्थापित करने और डिजाइन को प्रोग्राम करने में लगने वाला समय भी लीड समय को प्रभावित कर सकता है।

प्रोटोटाइप के लिए, सीएनसी मिलिंग अक्सर कुछ दिनों से लेकर कुछ हफ़्तों में पूरी हो जाती है। छोटे उत्पादन के लिए, जटिलता और पुर्जों की संख्या के आधार पर, इसमें अधिक समय लग सकता है।